項目背景

在現(xiàn)代電子設(shè)備中,連接器扮演著核心角色,其品質(zhì)是保障整機性能與可靠運行的基礎(chǔ)。

作為連接器內(nèi)承擔(dān)信號傳遞和電力輸送的核心部件,Pin針的各項幾何特征(如總數(shù)、排列定位、針尖平整度以及是否存在物理損傷)必須進行極其精密的測量與核查。

以往依賴人眼的檢測方式存在明顯短板:不僅作業(yè)速度慢、受人員狀態(tài)影響大(易疲勞導(dǎo)致誤判),而且在面對日益嚴苛的微米級精度標(biāo)準(zhǔn)時顯得力不從心。

相比之下,基于機器視覺的自動化檢測方案展現(xiàn)出了顯著優(yōu)勢:

其非接觸式測量避免了損傷風(fēng)險;高速圖像處理能力完美匹配現(xiàn)代產(chǎn)線節(jié)奏;

算法驅(qū)動的判定機制則確保了檢測結(jié)果的極高一致性與客觀性,使其成為解決連接器Pin針高精度、高效率檢測需求的優(yōu)選技術(shù)路徑。

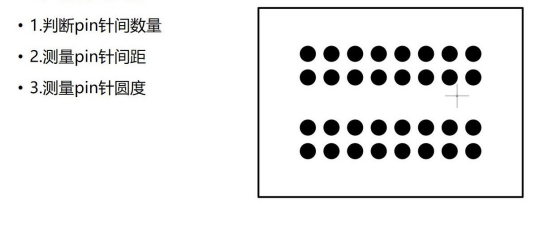

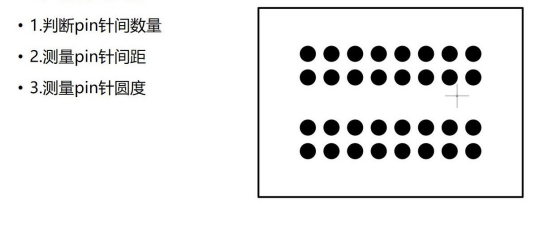

項目需求

解決方案

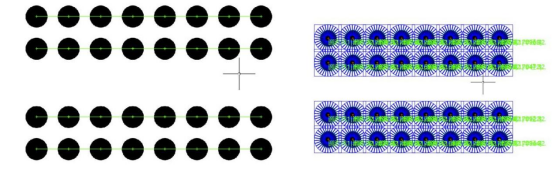

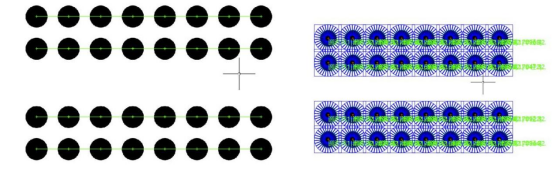

用相機采集圖片,預(yù)處理,利用Blob分析識別定,高分辨率工業(yè)相機:精確捕捉Pin針細節(jié)。

定制化光學(xué)系統(tǒng):采用環(huán)形光源、同軸光或條形光源組合,優(yōu)化打光角度,凸顯Pin針輪廓、高度差異及表面缺陷(如劃痕、異物)。

精密運動平臺(可選):用于多角度成像或定位被測連接器。

核心檢測算法:

定位與計數(shù): 模板匹配或Blob分析快速定位連接器及所有Pin針,確保數(shù)量正確。

位置精度: 亞像素邊緣檢測測量各Pin針相對于基準(zhǔn)或彼此的實際坐標(biāo),對比設(shè)計公差。

共面度: 激光三角測量或聚焦成像技術(shù),非接觸式精確測量所有Pin針尖端高度,計算最大高度差(共面度)。

缺陷識別: 結(jié)合形態(tài)學(xué)處理、特征提取(如長寬比、面積)及深度學(xué)習(xí)(針對復(fù)雜缺陷),自動檢出彎曲、斷裂、變形、污染等。

輸出與控制:

實時顯示檢測結(jié)果(OK/NG)及具體參數(shù)數(shù)值。

生成檢測報告,支持數(shù)據(jù)追溯。

NG品自動剔除信號輸出,無縫對接產(chǎn)線。

本文來自https://www.sdzd-automation.com/